生物制品企業負壓潔凈廠房的建設

摘 要:首先闡述負壓潔凈室的原理、概念和特點,其次從生物制品企業負壓潔凈廠房建設過程中設計、施工和調試管理 3 個方面,提出應重點關注的內容和問題,希望對中央空調技術的研究人員提供幫助,促進負壓潔凈廠房建設質量的持續提升。

隨著時代的發展,國家對生物制品企業生產安全的監管要求越來越高。在這種情況下,負壓潔凈室已被廣泛使用。該系統不僅能提供良好的潔凈環境,還能防止病毒滲漏到 大氣。因此,下面將重點闡述負壓潔凈廠房建設過程中應注意的問題。

負壓潔凈室簡介及特點

a) 負壓潔凈室的重要性

生物制品系指以微生物、寄生蟲、動物毒素、生物組織為起始材料,采用生物學工藝或分離純化技術制備,以生物學技術和分析技術控制中間產物和成品質量制成的生物活性制劑,包括細菌性疫苗、病毒性疫苗、抗毒素、抗血清、血液制品、細胞因子、生長因子、酶和按藥品管理的體內體外診斷制品等 [1]。

由于生物制品的起始材料和產品都可能對人畜造成很大危害,所以生物制品與生物安全有著特殊關系 [1]。在疫苗生產過程中,既要保護產品,又要防止生產過 程中病毒滲漏而對外環境的人畜造成危害。

b) GMP 規范對潔凈室的要求

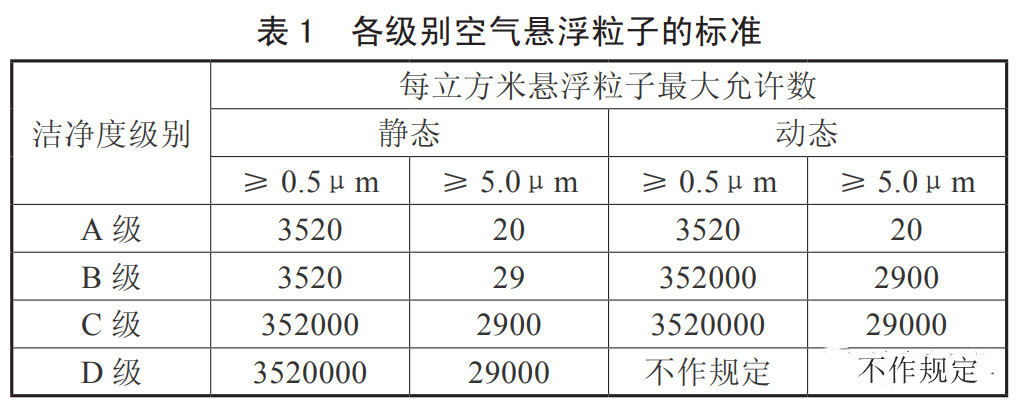

GMP 規范是為了較大限度地降低藥品生產過程中污 染、交叉污染、混淆、差錯等風險,從而持續穩定地確保 藥品的質量 [1]。空氣凈化技術是實施 GMP 管理的一個必要 條件。空氣凈化技術的主體潔凈室是空氣的潔凈度達到一定要求的可供人活動的空間,功能是控制顆粒污染。無菌 藥品生產所需的潔凈區可分為 A、B、C、D 共 4 個級別, 各級別空氣懸浮粒子的標準規定如表 1 所示。

c) 潔凈室壓差產生原理

當凈化空調系統中空調機組送風到潔凈室,而潔凈室與相鄰空間之間有門窗或任何形式的孔口存在時,在門窗 關閉后,潔凈室和相鄰空間因為一定風量通過這些門窗的 孔隙時存在一定的阻力而產生了壓差。壓差和潔凈室的漏 風量有很大關系,其中漏風量的大小取決于潔凈室維護結構的密封程度。當送風量與排風量和漏風量達到平衡時, 潔凈室便與相鄰空間之間建立了壓差。、

d) 正壓負壓概念

潔凈室的正壓和負壓是相對于大氣壓而言的絕 對壓差。簡單來說,正壓是潔凈室壓力高于大氣壓,氣流方向從房間向外 界流動。負壓則相反,壓力低于大氣壓,氣流方向則是從外界 向房間流動。大多數情況下,正壓潔凈室是采用較多的潔凈室。負壓潔凈室是針對既要保證房間潔凈度又不能對周圍環境造 成污染的有毒區設計的。實際情況中,是采用正壓還是采用 負壓相對復雜,需根據生產工藝流程進行廠房的布置。

e) 負壓潔凈室特點

雖然負壓潔凈室的壓力低于大氣壓,氣流流向從外向內流動,保證了操作間的微生物不會泄漏到大氣中,但同 時負壓潔凈室也要阻隔外界氣體進入潔凈室。房間潔凈度 必須符合空氣懸浮粒子的標準規定,才能降低產品被外界 空氣污染的風險。整個區域的壓力必須形成一個合理的壓差梯度。微生物操作房間毒性大,負壓絕 對值可以較高, 緩沖房間的壓力次之,就可以保證有操作的房間內微生物 不會擴散到潔凈走道,更不會擴散到外界大氣。

負壓潔凈室設計問題

a) 平面布局

疫苗安全生產過程與生產工藝和廠房的平面布局密切相關。合理的平面布置和嚴格的區域劃分既能防止交叉污 染,又能方便生產操作。所以,有毒區域和無毒區域相互 聯系又各自獨立,決不允許交叉污染。整個潔凈生產廠房 的設計應嚴格按照疫苗生產工藝流程走向,盡量減少生產過程的迂回、往返和交叉。合理的平面布局和人、物流走 向在能有效控制交叉污染的風險前提下,也能使空調系統 設計更科學,污染控制功能更簡化,并能降低造價和運行 費用,且相應管理制度更容易被執行。

b) 全新風系統設計

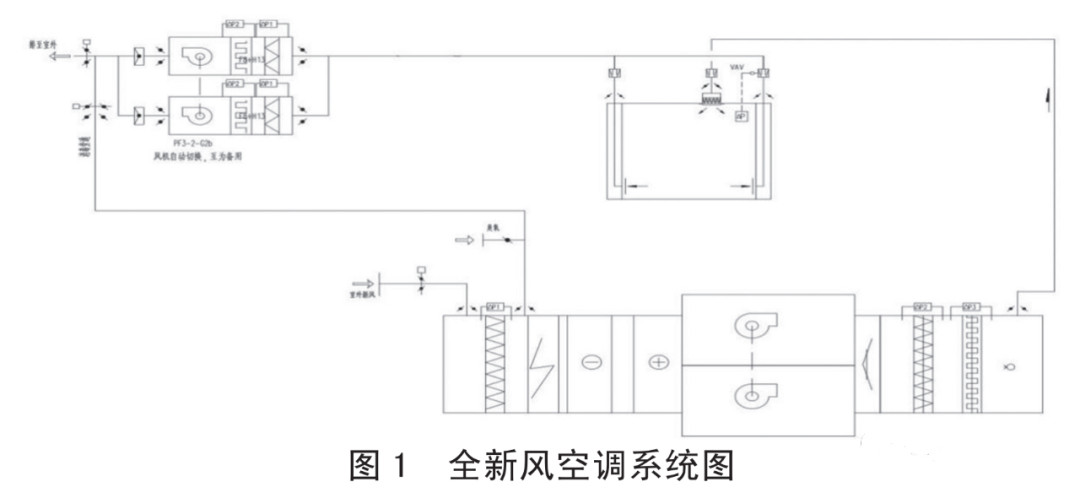

如圖 1 所示,由于生產工藝要求,負壓潔凈室凈化空 調系統采用全新風系統。全部空氣量均采用外界空氣,經 過相應過濾器凈化和溫濕度處理后送入潔凈室。潔凈室排風口把室內空氣送入排風管道,由排風機進行相應處理后 排到室外。過濾器可根據當地大氣壓污染情況進行設置。過濾器一般采用 4 級過濾(G4 粗效過濾器、F5 中效過濾器、F8 中效過濾器、H14 高效過濾器)。全新風系統空調機組 在設計時須考慮消毒問題,應專門設置消毒回風管,消毒時可形成回路對整個系統進行完全消毒。

c) 高效變頻排風機

排風機組是形成負壓的關鍵因素,在選擇上不僅要考慮其排風量和風機全壓,還要考慮其隔離除菌的能力。目前,有兩種形式的保護措施。一是在排風管上安裝“袋進袋出” 過濾風管段,二是采用內置了 F8 中效過濾器和 H14 高效過 濾器組的排風機組。按規范要求,還必須能對高效過濾器進行檢漏檢測。考慮到節能、風量和潔凈室壓差的恒定問題, 排風機組內采用變頻控制的電機。如有條件,排風機 組還可設計成兩套排風機組“一用一備”,供電采用雙回 路供電并增加不間斷電源進行保護,且空調自控系統要對排風機組的開啟、關停、切換等設置合理的控制程序。

d) 正壓潔凈室保護

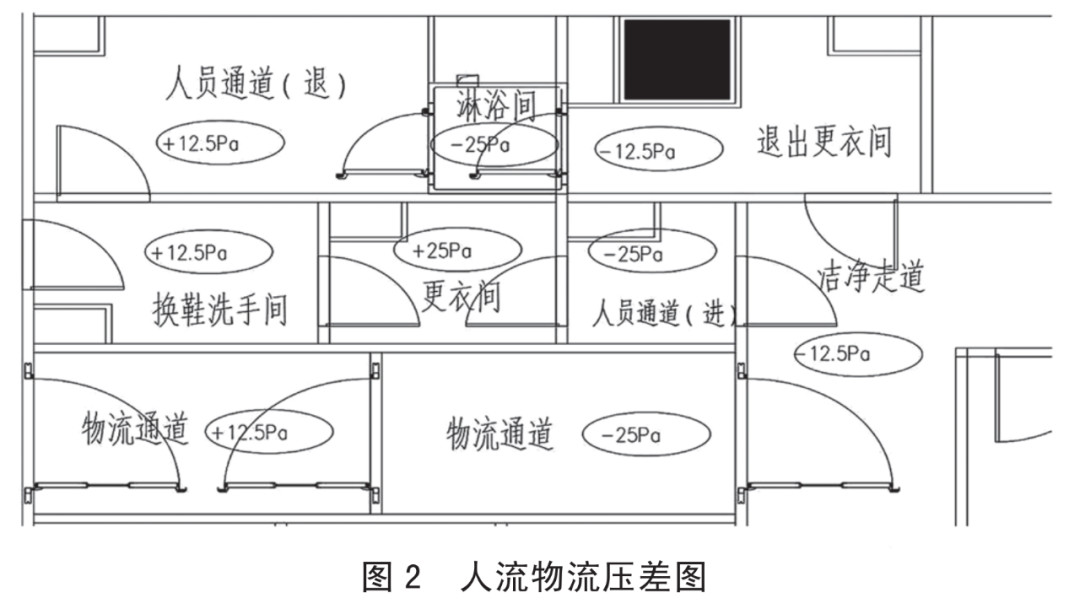

由于負壓潔凈室的“黑洞”效應,微小粒子會向絕 對 負壓較高的區域吸附。微生物操作房間通常是絕 對負壓較高的房間,成為污染空氣較容易擴散的房間。所以,必須 增加正壓源進行保護。如圖 2 所示,正壓源是在負壓潔凈 區域的人流進出區域和物流進入區域潔凈房間設計成絕 對正壓。單獨采用一套全新風空調機組經過空氣處理后送入 潔凈風,壓力控制在 10Pa 以上,形成一個正壓隔離區。這樣設計后正壓源在負壓區域和外界形成了一個正壓氣閘, 使潔凈空氣氣流方向可以通過門縫向負壓潔凈區和外界流 動,起到阻隔外界的污染空氣進入和負壓區潔凈區擴散到 外界的保護隔離作用。

e) 壓差梯度設計

負壓潔凈室的壓差梯度的建立與工藝有很大關系。由于負壓“黑洞”效應,不能采用“一路負到底”的生物安全 控制理論,而應從工藝實際出發進行壓差梯度建立,盡量合 理設計優化平面布局。操作間可以不是較負房間,而退出時 的淋浴間才是受控較負房間。為了壓差梯度保持,在空調系統設計上建議采用“定送變排”。房間送風管安裝定風量控 制裝置,可以主動調節和穩定空氣流量。通過安裝在房間排風管上變風量閥自動調節,即可實現潔凈室的負壓控制。

f) 增強技術夾層潔凈度

定期清掃相鄰技術夾層,是負壓潔凈區不被外界空氣污染的主要方法之一。如果有條件,可以設計技術夾層風機組對技術夾層的空氣進行自凈,提高技術夾層的潔凈度 的同時又不改變壓力,也是負壓潔凈區防污染的潔凈保護 的較好方法。

負壓潔凈室施工問題

a) 圍護結構

負壓潔凈室的滲漏絕大部分來自圍護結構的滲漏。在潔凈廠房建設過程中,圍護結構完全密封是很困難的。施 工時,部分孔洞在安裝過程中封堵不完全而產生的細小隙 縫會導致空氣滲漏。負壓潔凈室“黑洞”效應又使較負的 房間受到的干擾較大,導致房間潔凈度較差。所以,負壓潔凈室的壁板和門窗選擇以及安裝尤為重要。

b) 風口安裝

任何細小的縫隙都會使負壓潔凈室的懸浮粒子數增大,影響房間的潔凈度。高效過濾器靜壓箱和排風口安裝時一 般開口較大,所以邊框和支撐結構之間的密封處理工作尤 其重要。在潔凈室內和夾層的邊框連接部位必須重點檢查, 確保每處都做好密封處理工作。

c) 大型設備

潔凈室之間連通的大型設備的施工也比較困難,如傳遞窗和滅菌器等。一般這些設備在設計時都是考慮在正壓 房間內使用,密封性不會做得太好,所以要全面檢查設備 的密封性。其中,設備外框、門邊密封條、把手、設備儀 表等位置,是產生泄漏的重點部位。此外,設備嵌入墻體的結合部位也要重點關注,做好密封工作。

d) 電氣開關

潔凈室中的燈具、開關、插座也是容易滲漏的地方。所以,燈具建議采用吸頂式燈具進行安裝。開關、插座接 線盒需采用專用的密閉性能好的接線盒。安裝面板前,接 線盒和管線口須先進行密封處理,進線位置也要打膠密封, 確保無誤后才可以安裝面板。

e) 管道和消防設施

潔凈室水、氣、汽等各種潔凈管道也是比較容易滲漏的地方。穿墻管道口位置處裝飾環和管道間、裝飾環和壁 板間要做好密封處理。消防系統中設備的安裝也比較重要, 消防煙霧報警器、消防手動報警按鈕和消防報警指示燈在 安裝底座時須先做好密封處理。安裝面板時,有條件就再次做密封處理。消防箱盡量采用密封性好的不銹鋼箱體, 消防水管道安裝好后要先進行孔洞間隙密封處理,再把消 防箱門邊進行密封。

負壓潔凈室調試問題

a) 潔凈室換氣次數

雖然 2010 版 GMP 規范未對換氣次數做規定,但一般 C 級潔凈室換氣次數應大于 20 次,如潔凈室發熱設備需更 高的換氣次數。因此,調試前應仔細核對圖紙,認真計算每間的換氣次數,以便調試出來的房間能滿足要求。

b) 壓差梯度保持

正壓保護房間空氣流入過大、排風管道過長、排風機功率和風機全壓等送排風不平衡,都會影響負壓達到設計 值。所以,在調試過程中應就出現的問題進行不斷的改進 調試。在運行過程中,由于空調機組過濾器阻塞,送風量和排風量變化后使壓差不能保持時,如增大風機頻率都不能符合要求,應及時更換過濾器。

c) 潔凈度保持

高效過濾器的檢漏測試是調試過程中的重要環節,既保證了潔凈室的潔凈度,又減少了微生物泄漏的風險。在 潔凈度測試中也要關注懸浮粒子數據。當 5.0μm 的粒子過多時,一般是潔凈室衛生不達標;而 0.5μm 房間的粒子不 達標時,則可能是潔凈室存在滲漏點,需全面檢查并進行封堵處理。

結語

以上是疫苗企業負壓潔凈廠房建設過程中,在設計、施工和調試過程中容易遇到的問題,希望能對類似工程項 目建設有所幫助。隨著新版 GMP 規范的實施以及科技的進 步,將不斷提高負壓潔凈廠房的設計和施工質量,也能解決負壓潔凈廠房的潔凈度控制難題。